Kulisy opracowania pierwszego na świecie systemu kontroli jakości dla tekturnic

Po wielu latach udanych doświadczeń, przy wykorzystaniu rozwiązań w zakresie automatyzacji firmy Valmet do produkcji papieru, Grupa Saica aktywnie uczestniczyła w rozwoju technologii automatyzacji produkcji tektury falistej, aby zapewnić jej wysoką jakość, a także poprawić wydajność.

Doświadczenie firmy Saica i szeroka wiedza specjalistyczna w zakresie procesu produkcji tektury falistej i regulacji jej wilgotności, w połączeniu z technologią i doświadczeniem firmy Valmet w rozwoju automatyki regulacji sprawiły, że obie firmy nawiązały ze sobą ścisłą współpracę. W wyniku współpracy tych zespołów Valmet wprowadził do produkcji system kontroli jakości (QCS) dla przemysłu tektury falistej.

Bezpośredni Pomiar „kołyski” (warp) wykonany przez Valmet IQ zapewnia płaskość leżenia tektury przez przekazywanie danych do IQ regulującego „kołyskę”.

- To zmieniło sposób naszej pracy. Wcześniej nasi operatorzy radzili sobie z „kołyską” poprzez regulację temperatury nagrzewnicy wstępnej, aby poprawić płaskość leżenia arkuszy tektury. Teraz myślimy w kategoriach wilgotności i temperatury, które pozwalają skorygować „kołyskę”, zarówno w formie „kołyski brzegowej”, jak i typu „S”, których poprzednio nie można było skorygować jedynie przy pomocy nagrzewnicy wstępnej - mówi Isabel Bernard, Inżynier Innowacji Technologicznych Grupy Saica.

Początkowo celem było zmniejszenie „kołyski” (warp)

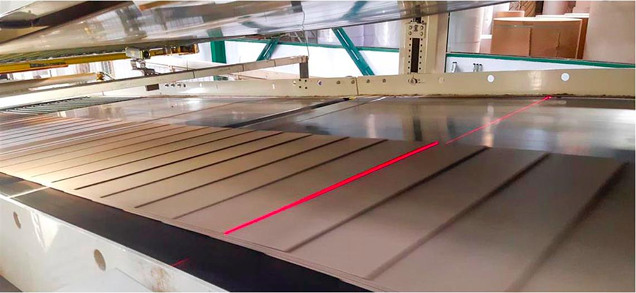

Wspólne prace zaczęły się na dobre pod koniec 2014 roku wraz z dostawą przez firmę Valmet Nawilżarek IQ do Zakładów Saica Viana produkujących tekturę falistą w północnej Hiszpanii. Początkowym celem było zmniejszenie „kołyski” czyli pogorszenia płaskości leżenia arkuszy tektury, która jest jednym z najpoważniejszych problemów obniżających jakość produkowanej tektury falistej. Stosowana szeroko w produkcji papieru do kontroli odkształceń, zmarszczek i opadających brzegów Nawilżarka IQ to system nawilżający stosowany do profilowania wilgotności w kierunku poprzecznym, kontroli odkształceń arkuszy tektury i płynnego zwiększania poziomu wilgotności.

Zarządzanie wilgotnością zdefiniowało wymagania dla QCS

Tradycyjne sterowanie tekturnicą opierało się na temperaturze i drogiej technologii odczytu wilgotności w bliskiej podczerwieni. Uznając, że dalszy postęp jest możliwy, dział biznesowy Saica Pack produkujący tekturę falistą w ramach grupy Saica, skupił się na połączeniu swojego know-how w zakresie technologii z wiedzą na temat automatyzacji procesów firmy Valmet. Cel: opracowanie zaawansowanego automatycznego systemu kontroli jakości dla tekturnic. Współpraca rozpoczęła się od określenia wymagań kontroli i rodzaju pomiarów potrzebnych do opracowania pełnego Systemu Kontroli Jakości (QCS). Doświadczenie z nawilżarkami dedykowane potrzebie dokładnych pomiarów wilgotności w ciasnych przestrzeniach tekturnicy, a także ciągłego dokładnego pomiaru kołyski.

Dokładne dane dotyczące wilgotności uzyskane w dziewięciu krokach, w trakcie całego procesu produkcji

Jednym z pierwszych osiągnięć było Urządzenie do Wielopunktowego Pomiaru Wilgotności Valmet IQ. To urządzenie wykorzystuje podczerwień (IR) i może mierzyć wilgotność nawet w dziewięciu różnych miejscach procesu. Urządzenie do Wielopunktowego Pomiaru Wilgotności Valmet IQ składa się z sond pomiarowych i skrzynki, do której sondy są podłączone światłowodami.

Istnieją dwa rodzaje sond, których dobór zależy od ich miejsca montażu, i które mieszczą się nawet w najtrudniej dostępnych częściach tekturnicy. Urządzenie do Wielopunktowego Pomiaru Wilgotności Valmet IQ umożliwia pomiar wilgotności w czasie rzeczywistym na odwijaku, w celu zniwelowania wahań wilgotności spowodowanych zmianą warunków atmosferycznych i składowania. Przed sklejeniem dokonuje pomiaru w celu zapewnia optymalnej penetracji kleju i zminimalizowania odkształceń arkuszy tektury.

Innowacyjny, ale już sprawdzony QCS

Innowacyjny, ale już sprawdzony QCS

Pełny system QCS działa w Viana od 2018 roku. Polega on na współdziałaniu urządzeń do pomiarów wilgotności i temperatury z urządzeniem IQ Converting Moisturizer (Nawilżarka dla Przetwórstwa). W przypadku pracy w trybie w pełni automatycznym poprawia klejenie, redukuje wady sfalowania pokrycia (wash board) oraz eliminuje „kołyskę” w produkcie końcowym. Dwa skanery Valmet IQ dla Przetwórstwa mierzą końcową wilgotność górnej i dolnej części tektury oraz profile temperatur przed przekrawaczem i podaje wielkość „kołyski” jeszcze zanim poda ją sygnał zwrotny z układarki.

Od momentu pojawienia się pierwszego QCS dla tekturnicy Valmet opracował oparty na analizie obrazu system Valmet IQ Warp Measurement (IQ Warp), który od tego czasu jest z powodzeniem instalowany w podobnych systemach w innych zakładach Grupy Saica.

„Nasi operatorzy nie chcą go wyłączać”

Doświadczenie z zakładu w Viana było od samego początku bardzo pozytywne, ponieważ wszystkie cele projektu zostały osiągnięte. - To zmieniło nasz sposób pracy - mówi Inżynier ds. Innowacji Izabel Bernard. - Wcześniej nasi operatorzy, aby zlikwidować „kołyskę” (warp) reagowali na jej pojawienie się zmieniając temperaturę na podgrzewaczach wstępnych. Obecnie myślimy w kategoriach wilgotności i temperatury, co pozwala nam skorygować zarówno kołyskę brzegową jak i typu „S”, których wcześniej nie można było zlikwidować przy użyciu tylko podgrzewacza wstępnego.

Przed objęciem obecnego stanowiska Bernard była kierownikiem tekturnicy a zatem znała realia produkcji i nowe technologie. - Przeszliśmy tę drogę krok po kroku, najpierw z nawilżarkami sterowanymi ręcznie do pracy automatycznej, a teraz z automatyką firmy Valmet regulującą zarówno wilgotność jak i podgrzewanie wstępne. Po znalezieniu optymalnych wartości dla każdego gatunku produkowanej tektury osiągnęliśmy widoczną poprawę jej jakości i wyglądu. Operatorzy nie chcą już wyłączać systemu regulacji! -dodaje.

Szybsza zmiana asortymentu z mniejszą ilością odpadu

Kierownik tekturnicy Jose Manuel Melchor jest bardzo zadowolony z systemu: "jakość produkcji jest obecnie bardzo stabilna w przypadku każdego rodzaju asortymentu i jeśli pojawia się problem, możemy go bardzo szybko dostrzec. Zmienność wilgotności linerów (test i kraftlinerów) docierających do tekturnicy nie stanowi już problemu. Wcześniej mogliśmy mieć kłopoty z fałdami dla pewnych asortymentów na sklejarce podwójnej z powodu nadmiernej temperatury, ale obecnie dzięki sterowaniu automatycznemu opartemu na pomiarach wilgotności i temperatury nie stanowi to już problemu. Nawet przy dziesięciu zmianach asortymentu Valmet QCS osiąga szybciej warunki specyfikacji zmniejszając tym samym ilość odpadów. Znalezienie równowagi wilgotności i temperatury dla każdego asortymentu zajmuje trochę czasu, ale gdy już to zrobisz, łatwo będzie powtórzyć warunki przy następnej jego produkcji. Jeśli zauważymy problem z konkretną paletą produktu końcowego łatwo jest przyjrzeć się historii parametrów jej produkcji i w razie potrzeby dokonać zmian w recepturze. Niektóre asortymenty mogą potrzebować małej „kołyski”, która ulegnie spłaszczeniu w czasie magazynowania, i w tym przypadku system jest naprawdę przydatny".

„Gdy pojawia się problem, bardzo szybko otrzymujemy pomoc”

Ogromną pomoc w przypadku tej pierwszej dostawy QCS dla tekturnicy stanowi możliwość zdalnego dostępu specjalistów z firmy Valmet do systemu, dzięki czemu mogą oni w czasie rzeczywistym obserwować te same ekrany i informacje, które widzą pracują operatorzy i Bernard. - Zdalne połączenie działa naprawdę dobrze - mówi Bernard. - Ponieważ był to pierwszy QCS tekturnicy pracujemy bardzo uważnie zgodnie z instrukcjami a Valmet służy zawsze pomocą. Jeśli mamy problem, bardzo szybko otrzymujemy pomoc e-mailem lub telefonicznie, ponieważ Valmet może natychmiast sprawdzić nasze dane i udzielić porady.

Chcesz dowiedzieć się więcej? Przeczytaj o ValmetIQ for corrugated board